硬質(zhì)合金刀具的生產(chǎn)過程、特性

一、

硬質(zhì)合金概述

由難熔金屬的硬質(zhì)化合物和粘結(jié)金屬通過粉末冶金工藝制成的一種合金

材料。硬質(zhì)合金具有硬度高、耐磨、強(qiáng)度和韌性較好、耐熱、耐腐蝕等一系列優(yōu)良性能,特別是它的高硬度和耐磨性,即使在500℃的溫度下也基本保持不變,在1000℃時仍有很高的硬度。現(xiàn)在新型硬質(zhì)合金刀具的切削速度等于碳素鋼的數(shù)百倍。硬質(zhì)合金刀具

二、硬質(zhì)合金的生產(chǎn)過程

1.生產(chǎn)原料

生產(chǎn)硬質(zhì)合金的主要原料有三氧化鎢、鎢粉、三氧化鈦、鈮粉或五氧化二鈮、氧化鈷及炭黑等。在硬質(zhì)合金的生產(chǎn)中,一般需要制取碳化鎢、碳化鈦、碳化鈮和金屬鈷粉。

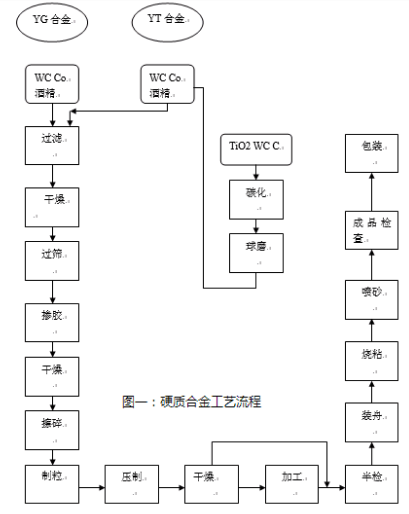

2.工藝流程

將碳化鎢和鈷按所需的比例進(jìn)行配制,然后加入酒精,進(jìn)行球磨。球磨后經(jīng)干燥、過篩、加入成型劑,在進(jìn)行干燥、擦碎過篩,便得到所需的混合料。混合料送去進(jìn)行壓制。壓制品在經(jīng)燒結(jié),變成最終成品。工藝流程圖如圖一所示。

3.加工種類

3.1

磨料磨削加工

磨料磨削加工方法,可用以加工模具及切削刀具。

3.2

金剛石磨輪磨削加工

金剛石磨輪是目前磨削硬質(zhì)合金最好的工具,適用于精磨及半精磨工序,用以加工硬質(zhì)合金、陶瓷、半導(dǎo)體等高硬度脆性材料。磨削余量應(yīng)控制在0.1—0.2毫米,過大則引起金剛石消耗量增大,在刃磨硬質(zhì)合金道具中,適用于刀刃磨前刃面等面積大而余量小的工序

硬質(zhì)合金刀具

硬質(zhì)合金刀具

3.3

電火花加工

電火花加工硬質(zhì)合金可用于內(nèi)外磨、平面磨、螺紋磨、成型模等。

3.4

電解磨削加工

電解磨削適用于各種金屬材料加工,特別是對于一般機(jī)械加工方法以磨削的材料,目前主要用于磨削硬質(zhì)合金刀具、量具和模具。

三、

硬質(zhì)合金的性能

硬質(zhì)合金具有硬度高、耐磨、強(qiáng)度和韌性較好、耐熱、耐腐蝕等一系列優(yōu)良性能,特別是它的高硬度和耐磨性,即使在500℃的溫度下也基本保持不變,在1000℃時仍有很高的硬度。

以下是具體分析。硬質(zhì)合金刀具

1.

硬度

硬質(zhì)合金的主要成分是難溶金屬鎢和鈦的碳化物和膠結(jié)金屬鈷。由于難熔金屬碳化物具有極高的硬度,所以合金本身就具有很高的硬度。硬質(zhì)合金的硬度一般在HRA86-93之間,并隨合金中含鈷量的增加而降低。在鎢鈦鈷合金中,硬質(zhì)合金的硬度又隨其中碳化鈦含量的增加而提高。因此,在含鈷量相同時,鎢鈦鈷合金的硬度高于鎢鈷合金。硬質(zhì)合金高溫硬度好,在500℃以下時,其硬度維持不變。當(dāng)溫度高于500℃時,才有明顯的下降。但在1000-1100℃時,硬質(zhì)合金的硬度HRA仍有73-76相當(dāng)HB430-477。二淬火鋼在200℃時,硬度即迅速下降,在1000-1100℃時,其硬度就降低到HB30-40.

2.

抗彎強(qiáng)度在常溫時,硬質(zhì)合金的抗彎強(qiáng)度在75-250公斤/平方毫米之間,并且含鈷量越高,抗彎強(qiáng)度越高,在含鈷量一定時,碳化鈦含量增加引起抗彎強(qiáng)度急劇下降。硬質(zhì)合金的表面狀況對它的抗彎強(qiáng)度有很大的影響。在制造硬質(zhì)合金工具時,應(yīng)防止其表面產(chǎn)生各種類型的裂紋,否則就會影響到它的抗彎強(qiáng)度。

4.

沖擊韌性

硬質(zhì)合金脆性很高,而且?guī)缀跖c溫度無關(guān)。在常溫時,淬火鋼的沖擊韌性大于硬質(zhì)合金的沖擊韌性1-2倍,而退火鋼則大于硬質(zhì)合金9倍。所以,在鑲焊硬質(zhì)合金工具時,不允許對硬

質(zhì)合金刀片作沖擊性的壓緊。在運輸硬質(zhì)合金工具時,應(yīng)注意不要使其互相碰撞或受到?jīng)_擊,

否則就會造成損壞現(xiàn)象。

5.

耐磨性

硬質(zhì)合金的耐磨性比最好的高速鋼要高15-20倍。硬質(zhì)合金的耐磨性在金屬切削加工中,起著極大的作用,特別是在鋼材的連續(xù)切削加工中,刀具磨損時,尤為顯著。

6.

抗壓強(qiáng)度

硬質(zhì)合金的抗壓強(qiáng)度與合金中的含鈷量和碳化鎢晶粒粗細(xì)有關(guān);鎢鈷合金的抗壓強(qiáng)度隨鈷含量增加而增加,鈷含量5%時抗壓強(qiáng)度值最大,鈷含量繼續(xù)增加,其抗壓強(qiáng)度隨之而下降;細(xì)晶粒鎢鈷合金的抗壓強(qiáng)度也較粗晶粒鎢鈷合金較高,而鎢鈦鈷合金的抗壓強(qiáng)度又低于鎢鈷合金。硬質(zhì)合金刀具

7.

導(dǎo)熱率在金屬切削加工時,導(dǎo)脹、熱率這一性能具有特別重要的意義。大家知道,金屬切削加工中產(chǎn)生的熱量,主要傳導(dǎo)于刀具、切屑和被加工的零件上。熱量的傳導(dǎo)過程,在頗大程度上取決于刀具的導(dǎo)率。當(dāng)?shù)毒叩膶?dǎo)熱率很高時,絕大部分的熱量傳給刀具,極小部分傳給切屑與被加工零件。當(dāng)?shù)毒叩膶?dǎo)熱率低時,則與此相反,熱量即大部分集中于切屑上,這對于切屑加工是有利的。因為切屑受到強(qiáng)熱就會軟化。鎢鈷合金的導(dǎo)熱率為0.14-0.15卡/厘米.度.秒,比高速鋼高1-2倍;而鎢鈦鈷合金的導(dǎo)熱率僅為0.04-0.15卡/厘米.度.秒,高鈦合金如YT30、YT60的導(dǎo)熱率比高速鋼低。

8.

線脹系數(shù)

鎢鈷合金的線脹系數(shù)較小,低于高速鋼、碳素鋼和銅的線脹系數(shù),并且隨含鈷量增加而增加;鎢鈦鈷合金的線脹系數(shù)比鎢鈷合金高,且隨碳化鈦含量增加而略增,但其線脹系數(shù)比高速鋼仍小的多。在鑲焊硬質(zhì)合金工具時,由于硬質(zhì)合金和剛體線脹系數(shù)的差異,經(jīng)鑲焊的工具冷卻時,內(nèi)外所受應(yīng)力不同,在表面形成內(nèi)向拉應(yīng)力。在鑲焊后,應(yīng)采取措施消除這種內(nèi)應(yīng)力。否則,硬質(zhì)合金片會產(chǎn)生裂紋或脫焊現(xiàn)象,從而造成硬質(zhì)合金工具的報廢。

中文

中文  English

English